Selva Marine : du métal au moteur hors-bord

Selva Marine : du métal au moteur hors-bord

” En Italie, juste deux entreprises sont en mesure de passer d’un bloc d’aluminium à un moteur complet. L’une est Ferrari; l’autre, c’est nous”.

C’est avec cette affirmation que notre voyage dans l’usine de production de Selva Marine à Tirano commence. Et les mots de Carlo Selva – quatrième génération de la famille – sont bien fortes.

Surtout si l’on considère que Selva Marine opère dans un secteur, celui des moteurs marins, qui est de plus en plus contrôlé par les grandes entreprises multinationales japonaises et américaines. Il est difficile de concurrencer ces géants mais Selva, grâce à sa capacité de production et à son haut niveau de qualité, a fait beaucoup plus.

L’entreprise,

Cela prouve que les réalités efficaces du Made in Italy peuvent émerger et concurrencer “à armes égales” dans le marché global.

Pour en revenir au mots de Carlo Selva et à sa comparaison, bien que nous ne pouvons pas certifier Ferrari car nous ne l’avons pas visitée, nous pouvons le faire avec Selva et avec grand plaisir.

C’est ici, en effet, comme dans un épisode de Comment s’est fait, que nous avons vu de nos propres yeux comment un bloc d’aluminium se transforme en un moteur hors-bord.

Comment naît un moteur hors-bord

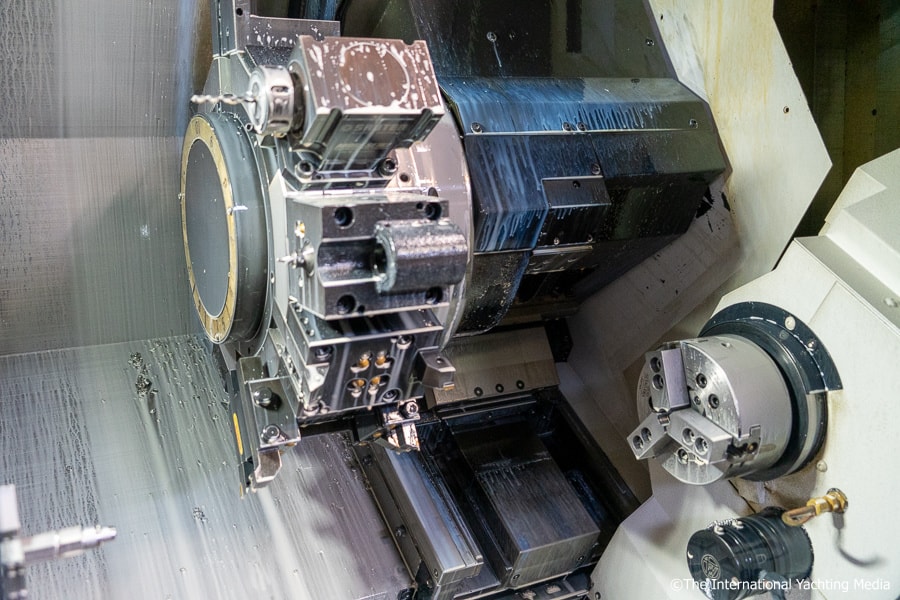

Certaines pièces ont des formes complexes et nécessitent un usinage de précision. Pour ces raisons, elles sont directement travaillées dans l’atelier mécanique où des machines de tournages de dimensions différentes travaillent à pleine vitesse. Certaines machines de tournage sont technologiques et peuvent travailler sur un axe transversal mais, évidemment, il nécessitent une programmation numérique soignée.

Une fois

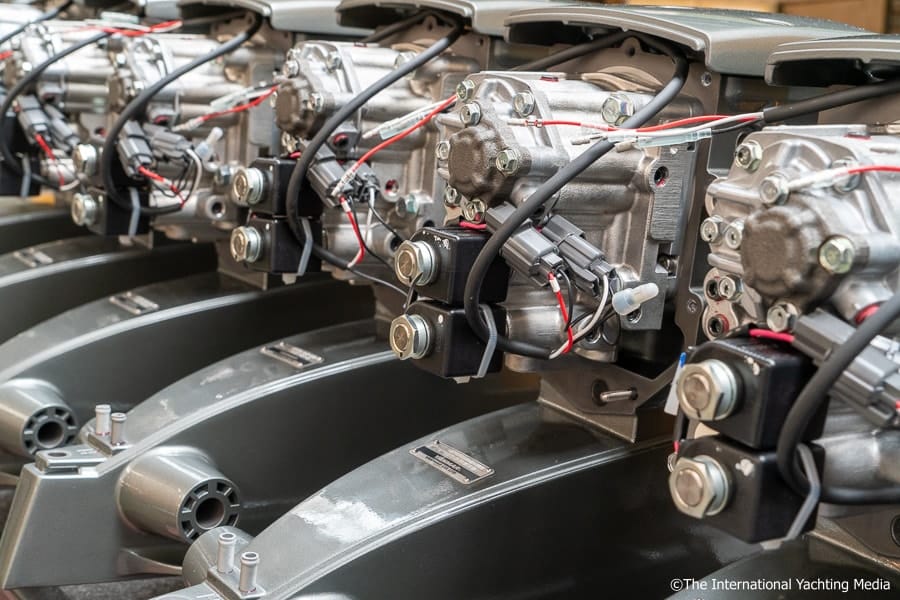

À ce stade, les produits entrent dans le département de montage.

Ce dernier se trouve dans la section certrale de l’usine. Ici, les pièces sont d’abord testées, puis assemblées en fonction des exigences.

Le département est entouré de masques et de gabarits pour l’assemblage, il en existe des centaines des formes et des tailles très variées. Cumulés au fil de décennies d’activité, les modèles sont utilisés pour faciliter le traitement des produits et sont une véritable source de fierté pour l’entreprise car ils sont également produits en interne.

De plus,

Enfin, dans la salle d’essai, les moteurs sont essayées pour en analyser la puissance et les émissions polluantes. C’est une étape très importante vers la certification. La salle abrite une série de réservoirs dans lesquels les moteurs sont logés comme s’ils étaient dans l’eau. Elle sert également de laboratoire pour tester le développement de produits innovants. Ce qui se développe à l’intérieur est souvent secret, nous ne pouvons pas révéler ce que nous avons vu, mais nous pouvons dire que les nouvelles idées semblent avoir trouvé leur habitat naturel ici.

Carlo nous dit qu’il en a perdu le compte, chaque marque et chaque pays nécessite une certification spécifique. C’est un processus aussi important que coûteux mais qui représente clairement la meilleure garantie du niveau de qualité exprimé par cette entreprise italienne.

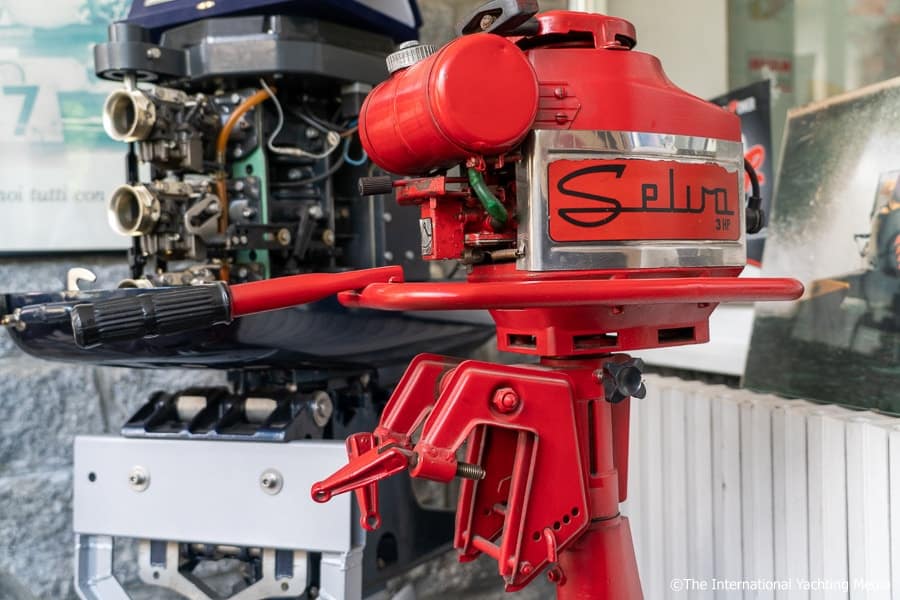

L’histoire de Selva Marine

Pendant la période d’après-gueere, l’entreprise fabriquait, dans son usine Sesto San Giovanni, des pièces mécaniques pour le compte de certains constructeurs automobiles italiens historiques. À la même époque, la célèbre motonaute Ezio Selva courait avec un moteur hors-bord construit dans l’usine familiale.

En 1959, à la suite de certaines difficultés avec les clients du secteur automobile, le fondateur de l’entreprise, Lorenzo Selva, a décidé de changer son activité. Il a donc transféré la production à Tirano, où les moteurs marins devinrent le core business de la société avec la vente de bateaux de croisière et de bateaux pneumatiques.

Aujourd’hui, après plus de 50 ans d’histoire, Selva Marine est encore dirigée par la famille Selva et est une société italienne de dimension internationale capable de réaliser des moteurs hors-bord avec un cycle de production interne complet.

Selva Marine

Viale dell’industria 13 – 23037 Tirano (SONDRIO)