Susceptible de s’innover de manière continue, l’hélice est au cœur d’un projet européen qui voit la participation de l’entreprise italienne Detra Custom Propellers, visant à améliorer les performances et à optimiser les processus de construction, assemblage et entretien.

Nous sommes dans la zone de contruction navale du port de

Cependant, ce qui rend Detra vraiment spéciale, c’est son fondateur, l’ingénieur Piero Travi, le véritable cœur battant de l’entreprise: préparation technique, intuition et créativité rendent possibles même les processus les plus difficiles. Une conception sur mesure basée sur les caractétistiques techniques de chaque bateau, les lignes d’eau et les performances souhaitées permet de tirer le meilleur parti de chaque hélice. En plus, ces “missions impossibles” comprennent également les modification des hélices existantes visant à en changer les paramètres, réduire la cavitation et optimiser donc les performances. Un mélange de tradition consolidée et d’innovation poussée caractérisent la Detra Custom Propellers et l’ingénieur Travi, toujours à la recherche d’une amélioration, de ce pas en avant nécessaire pour rester leader incontesté du marché. C’est le cas d’un récent projet de recherche intitulé “Etude et développement d’un système de propulsion innovant à pales modulaires, à haut rendement, en particulier pour les systèmes de propulsion hybrides et électriques dans le secteur nautique” cofinancé avec F.E.S.R. (Fonds Européen de Développement Régional) pour lequel DETRA a étudié et créé une série de “dispositifs” pour améliorer les performances des hélices.

Systèmes d’amélioration de l’efficacité des hélices

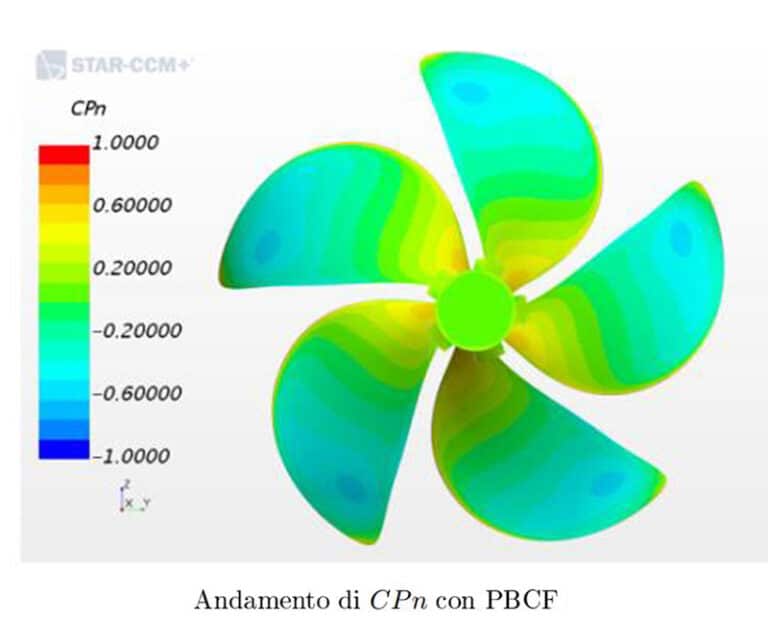

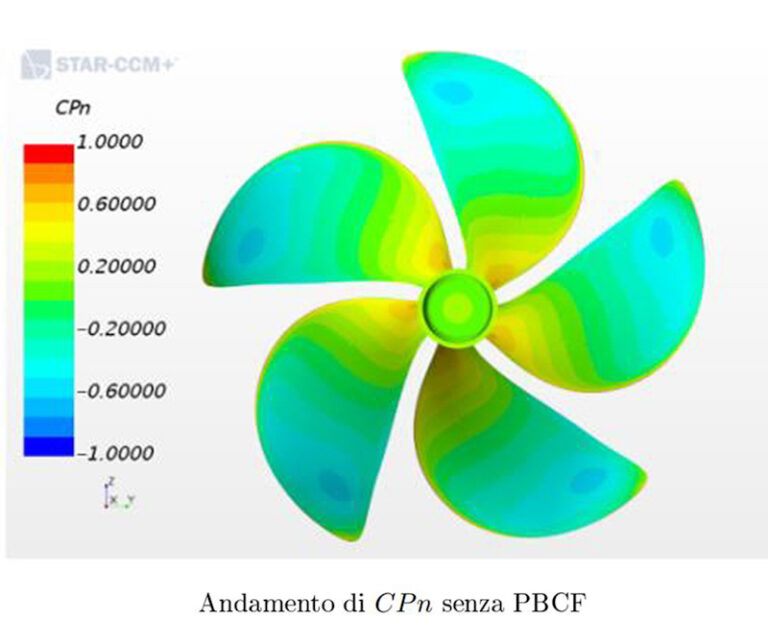

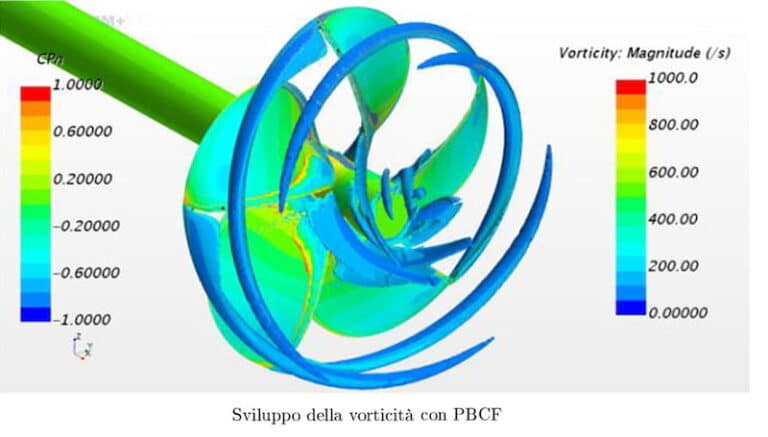

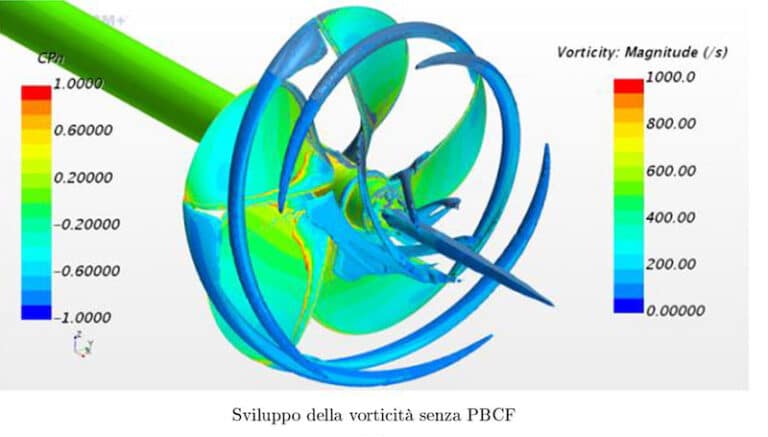

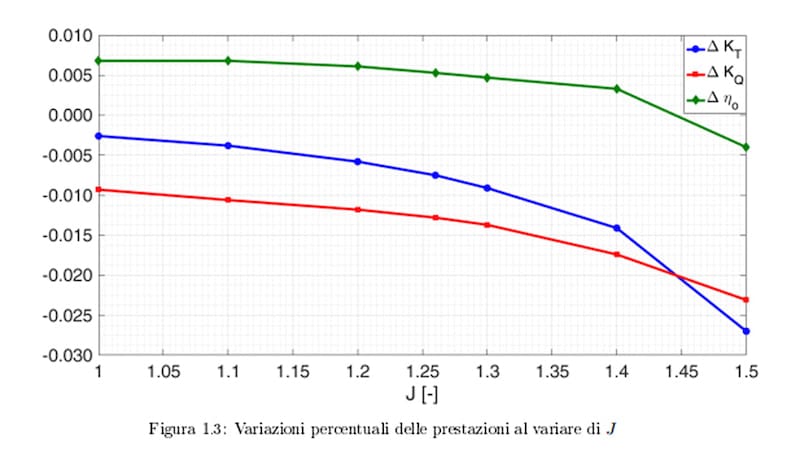

En étroite collaboration avec l’Université de Gênes (Département DITEN – Département de génie naval, électrique, électronique et des télécommunications), et utilisant la fluodynamique numérique (CFD ou Computational Fluid Dynamics), Detra a développé une série de systèmes de dérivation du flux à appliquer au moyeu de l’hélice pour égaliser les vitesses tangentielles et récupérer une partie de l’énergie dissipée. Dans certains cas, ce système est appelé PBCF (Propeller Boss Cap Fins).

C’est essentiellement un moyeu supplémentaire (qui prolonge l’original) doté de pales à profil carré qui sont placées à l’arrière des pales d’hélice sur lesquelles le système est monté: les ailettes interceptent les flux turbulents de gaspillage et les redressent.

Cette technique de conception et de construction si raffinée vise à éliminer le vortex qui se crée autour du moyeu lors de la rotation de l’hélice, en améliorant l’efficacité générale de la propulsion.

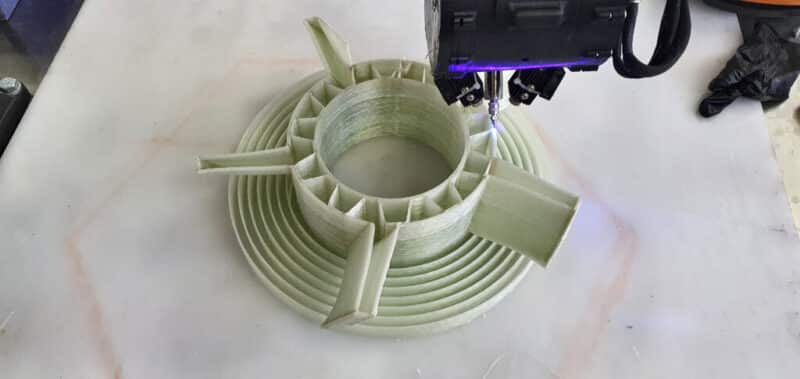

L’efficacité de ce système, abondamment démontrée par les études théoriques, a ensuite été confirmée par des des tests expérimentaux au tunnel de cavitation à l’intérieur des structures de l’Université de Gênes à l’aide de modèles réalisés en utilisant la technologie “Additive Manufacturing” avec d’imprimantes 3D de dernière génération.

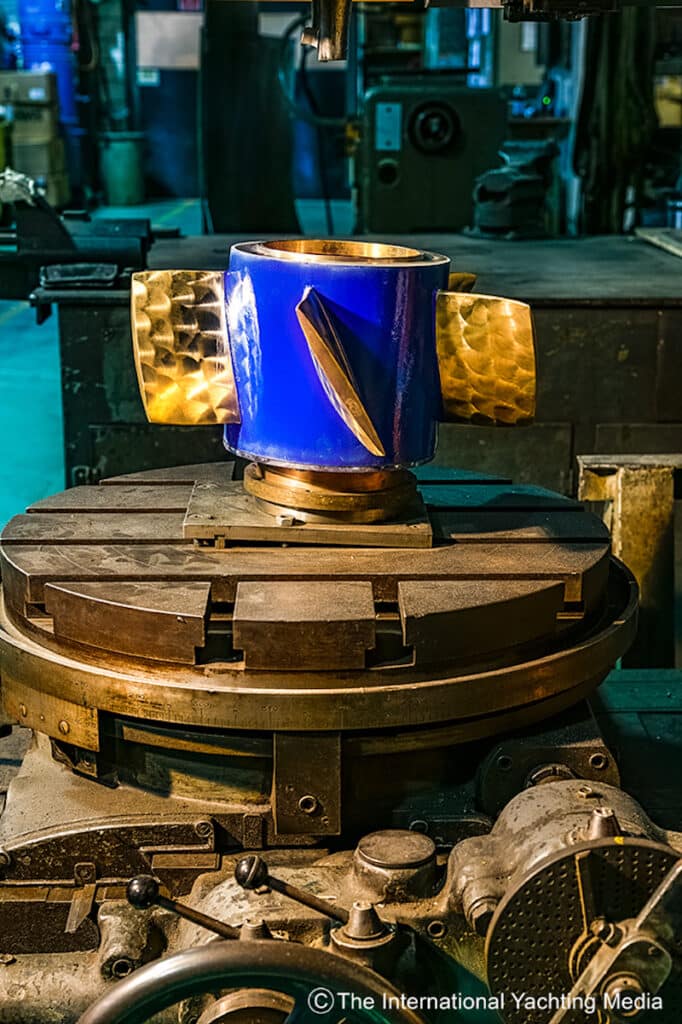

Suite à la confirmation des performances calculées avec le CFD au moyen des tests dans le tunnel de cavitation, une série d’artefacts ont été créés dans les dimensions de conception finales adaptées à l’installation à bord du M / Y Benetti S10 / 14, identifié comme le moyen idéal pour l’essai en mer.

La système a été réalisé en vraie grandeur, en utilisant trois matériaux différents:

Ce dernier a été réalisé pour être soumis à un essai de résistance structurelle. Deux des modèles réalisés – l’un en bronze, l’autre en fibre de verre – on été installés sur le Yacht Benetti S10/14 dans le chantier AZIMUT-BENETTI de Fano pour deux séries d’essais en mer.

Les résultats des essais en mer on confirmé que la technologie de conception et la réalisation de ces systèmes pensés pour les hélices navales sont également applicables aux hélices des yachts à moteur hautement performants.

Un nouveau type d’hélices développé par Detra

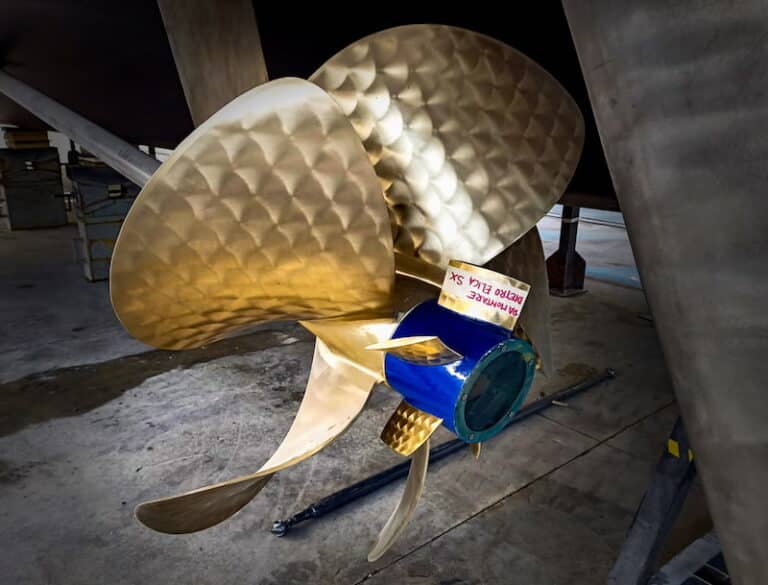

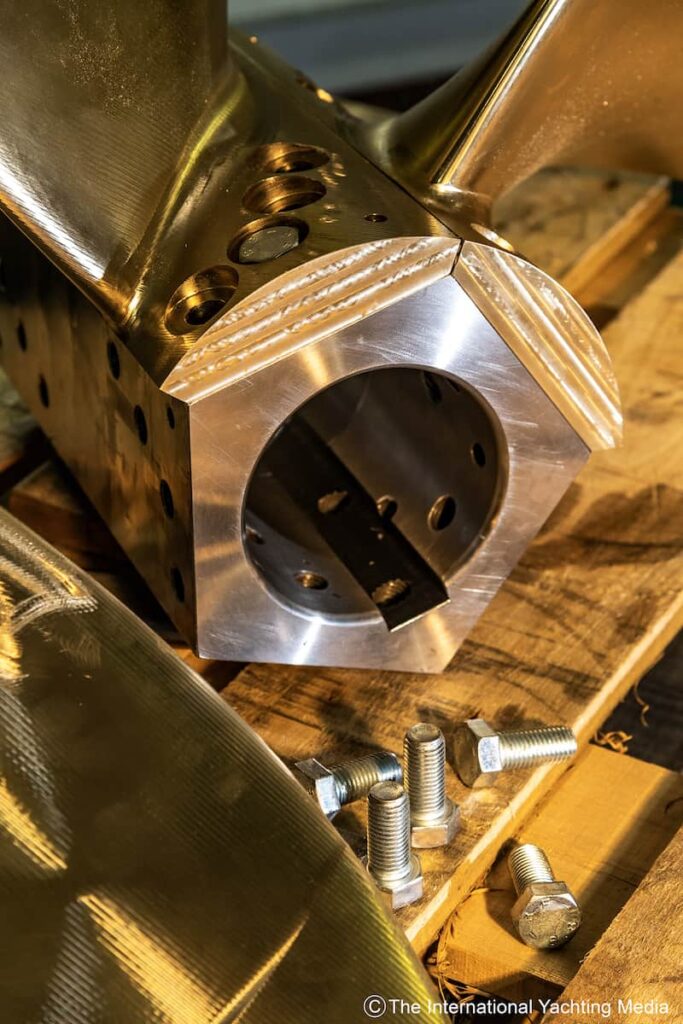

Dans le cadre du même projet de recherche mentionné ci-dessus “Etude et développement d’un système de propulsion de pales modulaires innovant et très efficace, en particulier pour les systèmes de propulsion hybrides et électriques dans le secteur nautique“, cofinancé avec F.E.S.R. (Fonds Européen de Développement Régional), en collaboration avec d’autres partenaires (Azimut-Benetti, Engintech, Novigo) et avec le soutien de l’Université de Gênes DITEN (Département d’Ingénierie de l’Université de Gênes), Detra a développé et testé une typologie de hélices à pales boulonées particulièrement adaptées à l’installation sur les yachts.

Cette technologie de production des hélices permet d’usiner les pales et le moyeu séparément pour les assembler ensuite au moyen d’une série de boulons. Cette solution offre des avantages non seulement en termes de construction mais aussi d’un point de vue opérationnel, pour la facilité de manipulation et d’entretien assurée pendant la vie du bateau.

Les difficultés rencontrées dans ce type de projet sont représentées par les dimensions extrêmement petites du moyeu d’hélice des yachts, accrues par la nécessité d’identifier une connexion pied de pale-moyeu simple mais extrêmement précise, robuste et fiable.

Un prototype d’hélices à pales boulonnées idéales pout le yacht de la série Mediterraneo d’Azimut-Benetti a été étuidé en utilisant les plus modernes technologies disponibles, telles que la fluodynamique numérique (CFD) pour déterminer les charges agissant sur les pales dans différentes conditions de fonctionnement (vitesse maximale, traction des bornes etc) et des calculs à éléments finis pour déterminer les contraintes sur la connection pales- moyeu.

En plus, les pales ont été usinées au moyen d’une fraiseuse à commande numérique pour obtenir la précision maximale des produits.

Les calculs à éléments finis ont fourni d’excellentes indications sur l’optimisation, d’un point de vue dimensionnel, du système de connexion pied de pale-moyeu avec la vérification des contraintes tant sur le pied de pale que sur les axes de connexion, en tenant compte de toutes les forces (hydrodynamiques, centrifuges et d’assemblage) agissant sur le système.

Pour la création des modèles, en plus des techniques traditionnelles de fusion en bronze et fraisage à commande numérique, diverses technologies innovantes basées sur la fabrication additive en métal et matériaux composites réalisés à l’aide d’imprimantes 3D spéciales ont également été testées.

Les essais dans le tunnel de cavitation ont confirmé les performances et les caractéristiques de cavitation fournies par la fluodynamique numérique de l’hélice étudiée par Detra Custom Propellers.

Les études théoriques et expérimentales ont été ensuite validées par des tests structurels sur une pale réelle dans le laboratoire de l’Université de Gênes et par des tests en mer sur le M / Y Benetti Mediterraneo (BM005MY BIG FIVE).

Les études théoriques et expérimentales, ainsi que les essais en vraie grandeur, ont donc confirmé la faisabilité et fiabilité des hélices boulonnées.

Contacts

Detra Srl

Via al Molo Giano

16128 Genova

Tél. 010.2511503

Email: info@detra.it

web: https://www.detra.it/